Präzisionsrichtmaschinen sind viel besser für das Beseitigen von Rollendruckstellen und Querwölbungen geeignet als Rollenstrecker oder Rollenglätter. Präzisionskorrekturrichtmaschinen können auch Defekte in der Rollenform eliminieren, was mit einfachen Richtmaschinen nicht möglich ist.

Um zu entscheiden, welche Art von Ausrüstung für eine bestimmte Aufgabe benötigt wird, ist es ganz wesentlich, den Unterschied zwischen einer Korrekturrichtmaschine und einem Strecker zu verstehen. Ein Strecker korrigiert nur die Rollendruckstellen und einen Teil der Querwölbung, da er über keine Stützwalzen verfügt. Rollen, die bereits gerichtet wurden und nur noch Nachwirkungen vom Aufrollen auf die Metallrollen zeigen (Rollendruckstellen), können korrigiert werden, indem man einen Strecker einsetzt und die Kopfneigung auf der Grundlage der Materialstärke anpasst. Rollen mit anderen Eigenschaften, wie etwa Randwellen oder Wellen im mittleren Bereich erfordern die Verwendung einer Korrekturrichtmaschine, damit aus den Rollen, die unter diesen Bedingungen zugeführt werden, glattes Material hergestellt werden kann. Eine Korrekturrichtmaschine hat in der Anpressstärke regulierbare Stützwalzen, die Ihnen ermöglichen, das Material in ganz bestimmten Bereichen so zu bearbeiten, dass das Metallband geglättet werden kann. Eine Rolle mit Randwellen muss in der Mitte des Metallbandes bearbeitet und gestreckt werden, damit das Material die gleiche Länge bekommt wie an den Rändern. Bei der Behandlung von Wölbungen im mittleren Bereich ist es genau umgekehrt. Die Materialmitte ist länger als der Rand. In diesem Fall sind die Materialränder zu bearbeiten, damit sie gleich lang werden wie der mittlere Bereich und so am Ende der Korrekturrichtmaschine glattes Material erhalten wird.

Außer Rollendruckstellen und Querwölbungen kann eine Präzisionskorrekturrichtmaschine wellige Ränder, Wölbungen im Mittelbereich und verdrehte Metallbänder bereinigen.

|

|

|

|

| Wölbung im mittleren Bereich |

Querwölbung |

Rollendruckstellen |

Randwellen |

Was ist der Unterschied zwischen einer Präzisionskorrekturrichtmaschine, einem Rollenstrecker und einem Präzisionsrollenstrecker?

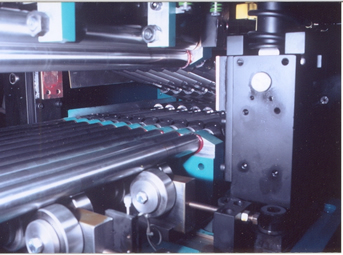

B&K Präzisionskorrekturrichtmaschinen verwenden eine Reihe relativ kleiner, eng aneinander angeordneter Richtwalzen, zu denen auch Stützwalzen gehören, die ein Durchbiegen verhindern. Diese Anordnung ermöglicht, das Material jenseits des Druckpunktes zu bearbeiten, um im Material enthaltene Spannungen abzubauen. Das Ergebnis ist ein Material, das stabiler ist, wodurch glattes Blech auch glatt bleibt. Präzisionskorrekturrichtmaschinen verfügen auch über eine Reihe einstellbarer Stützwalzen, die dazu verwendet werden, Richtbearbeitungsrollen mit kleinem Durchmesser gezielt zu neigen, um Formfehler wie wellige Ränder oder Wölbungen im mittleren Bereich zu eliminieren. Rollenstrecker bearbeiten das Material zu etwa 20-30 Prozent seines ständigen Druckpunktes und sind nur in der Lage, Rollendruckstellen zu eliminieren. Präzisionsrollenstrecker bearbeiten das Material zu etwa 80 Prozent seines ständigen Druckpunktes. Die meisten Präzisionsrollenstrecker sind in der Lage, Rollendruckstellen und Querwölbungen zu entfernen.

Stützwalzen sind Sätze mehrfacher, eng aneinander gereihter Walzen, die gleichmäßig entlang der Vorderseite der Arbeitsrolle verteilt sind.

Beim korrigierenden Blechrichten werden Reihen verstellbarer Stützwalzen verwendet, um Richtbearbeitungsrollen mit kleinem Durchmesser gezielt zu neigen. Diese Stützwalzen sind regulierbar, um die Durchbiegung der Bearbeitungsrollen zu steuern, und damit auch zu bestimmen, wo und wie das Material bearbeitet wird. Wenn das Material durch den Kopfteil der Richtmaschine läuft, werden die Materialfasern dort gestreckt, wo die Richtrollen das Material biegen. Durch selektives Biegen der Bearbeitungsrollen und Strecken des mit Spannungen belasteten Materials werden die losen Bereiche eliminiert. (wellige Ränder oder Wölbungen im mittleren Bereich)

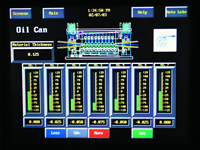

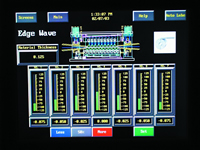

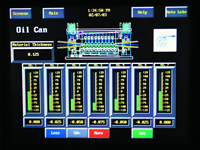

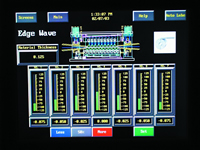

Einstellungen mittels Touchscreen für alle üblicherweise erforderlichen Betriebseinstellungen wie die Anordnung der Stützwalzen, die obere Bearbeitungsrollentiefe und der Einrastwinkel sind Standard. Ein Hilfsbildschirm wurde integriert, damit der Fahrer grundlegende Referenzeinstellungen aufgrund der Oberflächenbedingungen des zugeführten Materials vornehmen kann.

|

|

| Ölbehälter |

Randwellen |

Der Materialstärkenbereich und der Materialdruckpunkt bestimmen den Durchmesser der Bearbeitungsrollen der Richtmaschine. Die Techniker von B&K unterstützen Sie gerne bei der Wahl der richtigen Präzisionskorrekturrichtmaschine. Um mit einem Anwendungstechniker zu sprechen, wählen Sie bitte 1-800-247-2645.

B&K Präzisionskorrekturrichtmaschinen können entweder in eine neue Pressenvorschubanlage oder nachträglich in eine bereits bestehende Pressenvorschubanlage eingebaut werden, um die Glätte Ihrer fertig bearbeiteten Teile präzise zu steuern.

Eine Richtmaschine, die ein mehrteiliges Set eng gelagerter Stützwalzen besitzt, die gleichmäßig entlang der Vorderseite der Bearbeitungsrolle angeordnet sind, wird als 4-HI Präzisionskorrekturrichtmaschine bezeichnet. Im allgemeinen wird eine 4-HI Präzisionskorrekturrichtmaschine dann eingesetzt, wenn das Materialoberflächenfinish weniger empfindlich ist.

Mit der Zeit können die Stützwalzen auf den Bearbeitungsrollen einen Abdruck hinterlassen, der sich auf die Materialoberfläche übertragen kann. Um das zu vermeiden, ist im 5-HI ein weiterer Satz von Zwischenwalzen über die gesamte Breite zwischen den oberen Bearbeitungsrollen und der Reihe oberer Stützwalzen angebracht. In der Anordnung der 6-HI-Richtmaschine ist ein Satz von Zwischenwalzen über die gesamte Breite zwischen den Bearbeitungsrollen und der Stützwalzenreihe, sowohl für die oberen als auch die unteren Abschnitte angebracht. Diese Rollen helfen dabei, den Druck der Stützwalzen über die Oberfläche der Bearbeitungsrollen zu verteilen.

Diese Anlage wird verwendet, wenn Materialien mit an der Oberseite empfindlichen Oberflächen verarbeitet werden: Beispielsweise weiches Aluminium, einseitig polierter, rostfreier Stahl und einseitig vorlackiertes Material.

Diese Anlage wird verwendet, wenn Materialien mit empfindlichen Oberflächen sowohl auf der Ober- als auch auf der Unterseite verarbeitet werden: Beispiele sind weiches Aluminium, beidseitig polierter, rostfreier Stahl und beidseitig vorlackiertes Material.

Während einige Hersteller von Richtmaschinen vor Materialien aus hochfestem, niedrig legiertem Stahl zurückschrecken, wurden die B&K HSLA-Präzisionsrichtmaschinen speziell dafür konstruiert, diesen Anforderungen Stand zu halten.

JA, B&K HSLA-Präzisionsrichtmaschinen verwenden eine Reihe relativ kleiner, eng aneinander angeordneter Richtwalzen, zu denen auch Stützwalzen gehören, die ein Durchbiegen verhindern. Diese Anordnung ermöglicht, das Material jenseits des Druckpunktes zu bearbeiten, um im Material enthaltene Spannungen abzubauen. Das Ergebnis ist ein Material, das stabiler ist, wodurch die Qualität der Teile stets gleich bleibt. Glatte Teile bleiben glatt, und runde Teile bleiben rund.

B&K® Präzisionskorrekturrichtmaschinen sind mit einem benutzerfreundlichen Touchscreen ausgestattet, das ein komplettes Wartungsmenu enthält, sowie ein Einfädel-Trainingshandbuch für Maschinenfahrer(innen) und ein komplettes Diagnosepaket. Sämtliche erforderliche Schmiervorgänge der Präzisionskorrekturrichtmaschine werden automatisch vorgenommen. Ein automatisches Schmiersystem für die Lager und ein automatisches Ölungssystem für die Antriebe und Gelenkwellen sind jeweils vorhanden.

Nein. Lediglich ein einfacher 3-stufiger Vorgang ist erforderlich, um bequem Zugang für den Tausch der Bearbeitungsrollen, deren Lager oder der Stützwalzen zu erhalten.

- Heben Sie den Kopfteil der Richtmaschine in die Öffnungsstellung, und blockieren Sie die oberen Walzen. Hinweis: Alle B&K-Richtmaschinen verfügen standardmäßig über einen hoch aufklappbaren Kopfteil.

- Die Steuerung für den Maschinenfahrer lässt sich leicht wegschwenken und ermöglicht den leichten Zugang zu den Gehäusen der Seitenwalzen.

- Entfernen Sie zwei Bolzen und 2 Führungsstifte, um das Gehäuse der Seitenwalzen abzunehmen.

Der Zugang für Reinigungsarbeiten bereitet aufgrund der Anzahl der Walzen innerhalb der Maschine immer ein wenig Kopfzerbrechen. Richtmaschinen verarbeiten oft empfindliche Endmaterialien, und Fremdsubstanzen auf den Bearbeitungsrollen übertragen sich schnell auf das Endprodukt, wodurch unnötig Ausschuss produziert wird. B&K weiß, dass Stehzeiten für die Reinigung der Walzen und Ausschuss für Kunden sehr kostspielig sind und liefert daher alle seine Richtmaschinen mit integrierten, motorbetriebenen, hoch aufklappbaren Kopfteilen aus. Diese Vorrichtung ermöglicht die maschinelle Öffnung des Kopfteiles und schafft mehr als 15 Zentimeter Freiraum für raschen und einfachen Zugang zur Reinigung der Walzen.

Präzisionsrichtmaschinen für das 21.

Präzisionsrichtmaschinen für das 21.